新闻详情

亨源管道,打造钢管行业品牌领导者

亨源管道,打造钢管行业品牌领导者

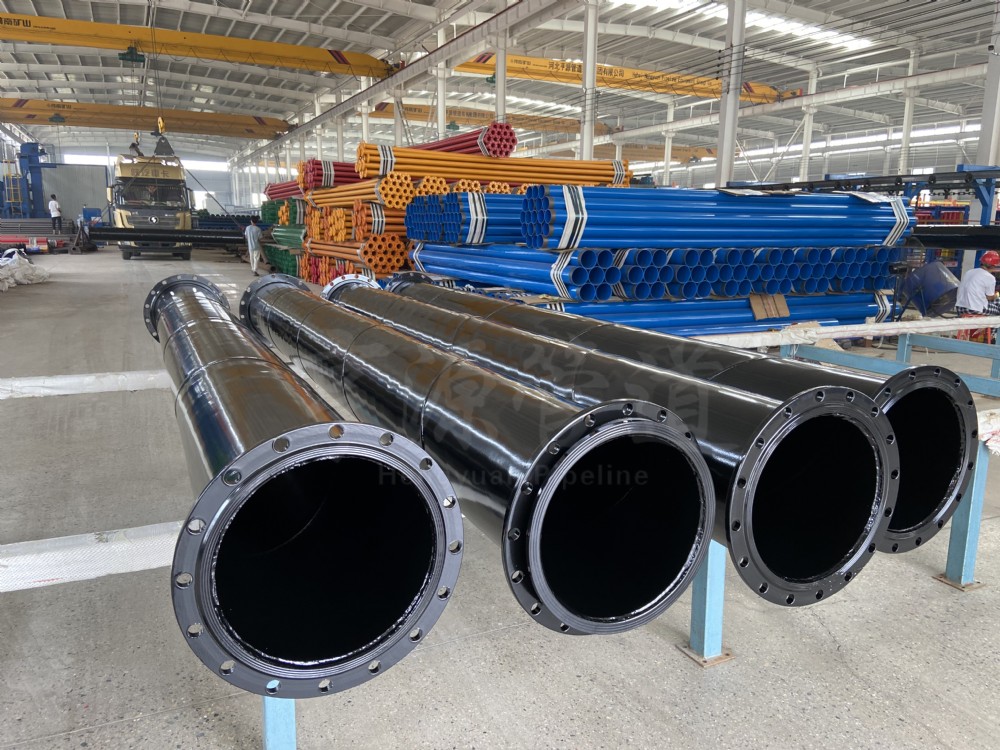

矿用涂塑钢管:守护煤矿安全生产的"生命通道"——解析瓦斯抽采系统中的核心管材应用

在山西某大型煤矿的千米井下,一套新型瓦斯抽采系统正在高效运转。与传统金属管道频繁锈蚀、漏气的顽疾不同,这套系统采用的矿用双抗涂塑钢管已稳定运行三年,累计抽采瓦斯超2.5亿立方米,事故率降低92%。这个案例印证了矿用涂塑钢管在煤矿安全生产中的革命性作用。

一、煤矿安全痛点与管材选择逻辑

我国煤矿井下环境具有"三高一复杂"特性:高瓦斯浓度、高湿度(平均85%RH)、高腐蚀性(含H₂S等气体),地质条件复杂。传统金属管道在井下平均使用寿命仅3-5年,因腐蚀导致的管壁减薄、瓦斯泄漏等问题,曾引发多起重大安全事故。

矿用涂塑钢管通过"钢塑复合"技术实现三重防护:

- 物理屏障:0.4-1mm厚PE/EP涂层隔绝介质接触

- 化学防护:环氧树脂涂层耐PH2-12的酸碱环境

-

本质安全:阻燃抗静电涂层表面电阻<1×10⁶Ω

这种特性使其在瓦斯浓度超标的井下环境中,有效杜绝静电火花引发的爆炸风险,成为《煤矿安全规程》强制认证的专用管材。

二、瓦斯抽采系统的"血管"革新

在陕西某矿井的实践显示,DN500涂塑钢管用于瓦斯抽采时:

- 输送效率提升18%(内壁摩擦系数0.0081)

- 维护周期从3个月延长至2年

- 吨煤瓦斯治理成本下降2.3元

其技术突破体现在三个维度:

1. 结构创新

采用"热浸塑+流化床"工艺形成梯度涂层:

- 底层:80μm环氧底漆增强附着力(划格法1级)

- 中间层:抗静电石墨改性PE

- 表层:含阻燃剂的耐磨涂层

2. 连接革命

针对井下空间限制开发的"双金属焊接"技术:

- 管端预留15cm无涂层焊接区

- 采用J507CrMo低氢焊条防止晶间腐蚀

- 焊后采用速固型液体环氧修补涂层

3. 智能升级

最新型号已集成:

- 分布式光纤监测系统(每20米1个传感点)

- 智能法兰(含压力/温度/气体浓度传感)

- 数据中台实时预警管道健康状态

三、全生命周期成本优势分析

以10公里DN400管道为例对比:

| 指标 | 镀锌钢管 | 涂塑钢管 |

|---|---|---|

| 初期投资 | 380万元 | 520万元 |

| 年维护费用 | 45万元 | 8万元 |

| 更换周期 | 5年 | 25年 |

| 30年总成本 | 2980万元 | 968万元 |

数据来源:中国煤炭工业协会2024年度报告

可见虽然初期投资高出37%,但全周期成本降低67.5%。更关键的是,其带来的安全效益难以用金钱衡量——某能源集团统计显示,采用涂塑管道后,瓦斯事故直接经济损失下降91%。

四、行业发展趋势前瞻

-

材料迭代:

- 石墨烯改性涂层(耐磨性提升300%)进入中试

- 自修复涂层(微胶囊技术)实验室阶段

-

工艺革新:

- 等离子体聚合沉积技术(涂层均匀度±5μm)

- 紫外光固化工艺(产线速度提升4倍)

-

智能融合:

- 数字孪生系统实现管道寿命预测

- 区块链技术建立全产业链质量追溯体系

在山西综改示范区,全球首条矿用涂塑钢管工业4.0产线已投产,实现从订单到交付的全程数字化,产品不良率从1.2%降至0.15%。

结语

矿用涂塑钢管的技术进化史,本质上是一部中国煤矿安全生产的攻坚史。从被动防腐到主动防控,从单一管材到智能系统,每一次技术突破都在重塑矿业安全边界。随着"矿山智能化2025"战略推进,这种融合材料科学、物联网、大数据的新型管材,正成为守护矿工生命的科技铠甲。对于管道企业而言,只有深度理解矿山工况,持续创新解决方案,才能在安全生产的国家命题中赢得发展先机。

上一条: 3PE防腐钢管——多领域应用的管道守护者

全国服务热线

全国服务热线

冀公网安备 13090002000266号

冀公网安备 13090002000266号