新闻详情

亨源管道,打造钢管行业品牌领导者

亨源管道,打造钢管行业品牌领导者

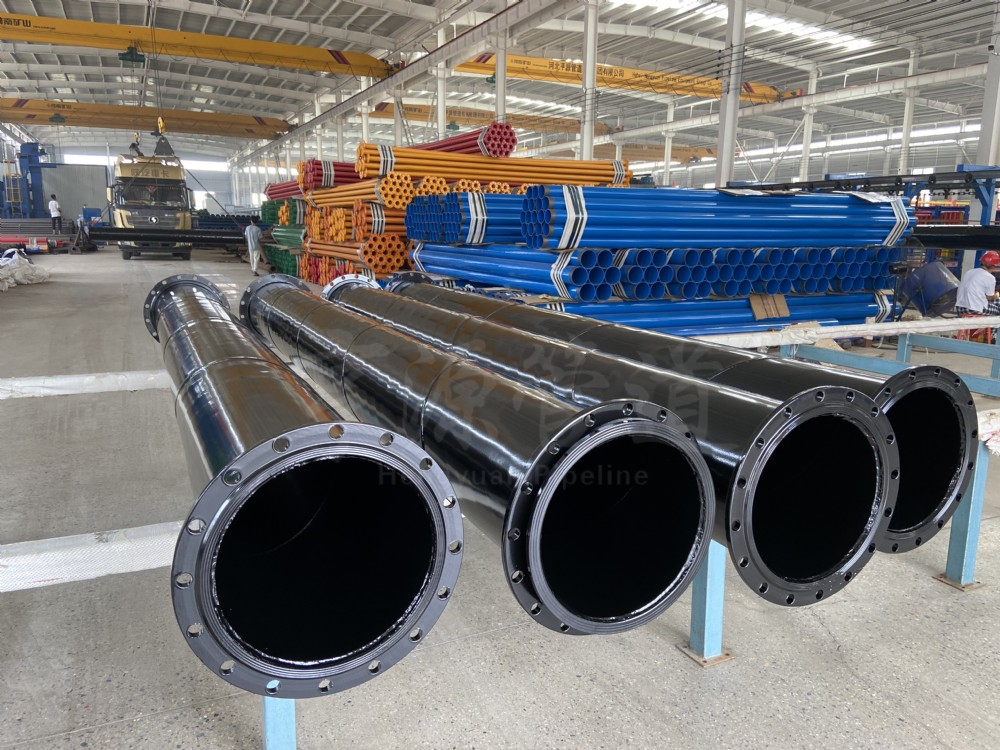

矿用走风内外涂塑钢管:矿井通风系统的革新利器 ——解析其技术特性、应用优势与行业前景

在煤矿安全生产中,通风系统如同矿井的“生命线”,而管道材料的性能直接影响着系统的安全性和可靠性。传统金属管道易腐蚀、塑料管强度不足的痛点,催生了矿用走风内外涂塑钢管这一创新材料的广泛应用。本文将从核心技术、应用场景、性能优势及行业趋势等维度,深入剖析这一产品的价值与前景。

一、技术革新:复合结构的突破性设计

矿用走风内外涂塑钢管采用“钢塑复合”结构,基体为高强度无缝钢管或焊接钢管,内外壁通过特殊工艺熔融涂覆0.5-1.0mm厚的功能型塑料层(如环氧树脂EP、聚乙烯PE或改良矿用聚乙烯)。这一设计融合了钢材的机械强度与塑料的耐腐蚀特性,实现“1+1>2”的效果。

核心生产工艺包括:

- 基管预处理:通过喷砂或化学处理去除钢管表面氧化层,增强涂层附着力;

- 粉末喷涂:采用静电喷涂、滚涂或浸涂技术,确保涂层均匀致密;

- 高温固化:在200-300℃环境下使塑料粉末熔融并交联固化,形成无缝防腐层;

- 质量检测:通过电火花检漏、附着力测试等严格把控涂层完整性。

近年来,国内技术突破显著,如一次加热双面涂覆工艺,解决了大口径钢管(φ508mm以上)涂装效率低、均匀性差的难题,推动产品向更大规格发展。

二、矿井通风系统的专属解决方案

在煤矿井下,通风管道需承受高湿度、瓦斯气体、粉尘及机械冲击等多重考验。矿用走风涂塑钢管的以下特性使其成为理想选择:

1. 安全性能卓越

- 抗静电与阻燃:表面电阻≤1×10⁶Ω,远低于行业标准,避免静电引发瓦斯爆炸;阻燃涂层在明火下不助燃,保障极端环境安全。

- 耐腐蚀抗老化:环氧树脂涂层可抵抗H₂S、CO₂等腐蚀性气体,使用寿命达50年以上,远超镀锌钢管(仅10-15年)。

2. 流体动力学优化

- 内壁光滑(摩擦系数≤0.008),较传统钢管流通效率提升30%,降低通风能耗。

- 无结垢设计,避免因积尘导致的通风效率衰减,减少维护频次。

3. 安装与维护便捷

- 支持沟槽、法兰、双金属焊接等多种连接方式,适应井下复杂空间;

- 模块化设计简化更换流程,维修成本降低40%以上。

应用案例:山西某煤矿采用DN400涂塑钢管替换原有镀锌管道后,通风系统故障率下降75%,年维护费用节省超200万元。

三、对比优势:为何替代传统管材?

| 指标 | 矿用涂塑钢管 | 镀锌钢管 | 纯塑料管 |

|---|---|---|---|

| 耐腐蚀性 | 环氧/PE层隔绝腐蚀介质,50年寿命 | 易锈蚀,10-15年需更换 | 耐腐蚀但强度低 |

| 抗压强度 | 承压≥6MPa,抗冲击性强 | 承压高但锈蚀后强度骤降 | 承压≤2.5MPa,易变形 |

| 安全认证 | 符合MT181、CJ/T120等矿用标准 | 无抗静电/阻燃要求 | 阻燃性差,禁用高危环境 |

| 综合成本 | 初始投资高,全生命周期成本最低 | 初始低但维护成本高 | 低价但更换频繁,隐患大 |

数据来源:行业应用对比分析

四、行业挑战与未来趋势

尽管矿用涂塑钢管优势显著,国内行业仍面临两大挑战:

- 规格覆盖不足:φ25.4mm以下小口径与φ1000mm以上大口径产品依赖进口,制约特殊场景应用;

- 高端涂料依赖:耐磨型聚氨酯、耐高温氟碳涂料等仍需进口,国产化率不足30%。

未来发展方向:

- 定制化涂层开发:如针对高硫矿井的耐酸蚀EPOXY-PP混合涂层;

- 绿色制造升级:推广水性涂料、低温固化工艺,减少VOC排放;

- 智能化生产:引入AI质检系统,提升涂层均匀性与缺陷检出率。

据《2025-2030年涂塑钢管行业报告》预测,随着矿山安全标准提升,矿用涂塑钢管市场规模年增长率将达12.5%,2025年全球需求突破450万吨。

五、结语

矿用走风内外涂塑钢管凭借其复合结构创新,正在重塑矿山安全管道的技术标准。对于企业而言,紧跟涂层材料研发与工艺升级,突破“卡脖子”技术,方能在这片蓝海中占据先机。而对于煤矿用户,选择合规、高性能的涂塑钢管,不仅是经济账,更是筑牢安全生产防线的必然选择。

全国服务热线

全国服务热线

冀公网安备 13090002000266号

冀公网安备 13090002000266号