- 新闻详情

- 了解亨源资讯,关注钢管行业动态

TPEP防腐工艺如何重塑管道生命线

在能源动脉、城市命脉的地下世界里,钢质管道如同无声的巨人,承载着水、气、油等生命资源。然而,腐蚀——这个无形的敌人,每年在全球造成数万亿的经济损失,更埋下泄漏、污染甚至灾难的隐患。面对严峻挑战,TPEP(Three-layer Polyethylene Extruded over Fusion Bonded Epoxy)三层结构防腐工艺的崛起,为钢铁管道披上了一件科技打造的“金钟罩”,彻底重塑了管道的防护标准与服役寿命。

不止于防护:TPEP的使命与疆域

TPEP防腐管道绝非简单的“刷漆”工程。其核心使命在于为输送各类介质(尤其高压油气、水、化工品)的钢质管道提供长效、可靠、全生命周期的腐蚀防护,使其在复杂严苛的地下、水下、穿越等环境中,安全服役50年以上,最大限度降低维护成本与泄漏风险。

这一特性使其成为多个关键领域的首选:

-

能源大动脉: 长距离油气输送主干线、油田集输管网,高压环境下的安全卫士。

-

城市生命线: 市政供排水主干管、中水回用管道,保障水质安全与系统可靠性。

-

工业血脉: 化工园区工艺管道、电厂循环水管道,耐受化学介质侵蚀。

-

生态屏障: 海水淡化输水管、排污管道、矿山矿浆输送管,应对高腐蚀性环境。

-

穿跨越工程: 河流、公路、铁路穿越段,提供额外机械保护与可靠绝缘。

解剖“金钟罩”:TPEP的独特构造与核心优势

TPEP工艺的精髓在于其三层复合结构的协同防护机制:

-

底层(FBE熔结环氧粉末): 通过静电喷涂与高温熔融,形成约80-100μm致密化学键合层。它提供卓越的附着力、阴极剥离抵抗力及化学惰性,是防腐的基石。

-

中间层(共聚物胶粘剂): 特殊改性的聚合物胶层,在高温下挤出,强力粘接FBE与聚乙烯外层,克服不同材料间的界面挑战,是结构稳定的关键。

-

外层(挤出聚乙烯): 高密度或改性聚乙烯层(通常1.8-3.7mm),提供顶级的机械保护、耐磨抗冲击性及长期环境稳定性,抵御土壤应力、岩石划伤、紫外线老化。

这种“三位一体”结构赋予了TPEP无可比拟的优势:

-

超长寿命: 远超传统单层FBE或石油沥青防腐,设计寿命普遍超过50年,全生命周期成本显著降低。

-

卓越附着力: FBE与钢管冶金级结合,杜绝分层风险,阴极保护电流高效覆盖。

-

强悍机械性能: 聚乙烯层抗冲击、耐刮伤、抗土壤应力,适应复杂施工环境(定向钻、管沟回填)。

-

完整电绝缘性: 有效隔绝管道与土壤电解质,确保阴极保护高效运行。

-

环保安全: 无溶剂、低VOC排放(尤其水性FBE应用),生产与使用更绿色。

-

宽温域适应: 从极寒到高温(如沙漠地区),性能稳定可靠。

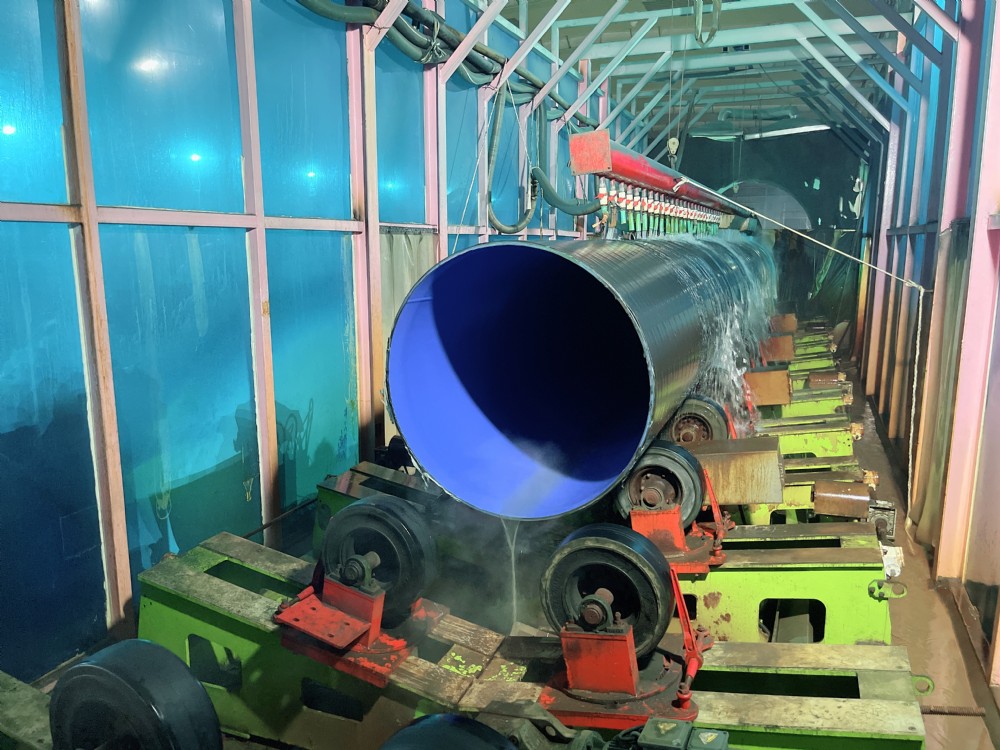

量体裁衣:TPEP管道的规格与材料进化

TPEP防腐管道的应用口径范围极广,从DN200的中等管径到DN3000及以上的超大型管道皆可覆盖。生产工艺的核心设备——如大口径钢管内外抛丸除锈线、大功率FBE静电喷涂系统、大口径挤出缠绕包覆生产线——的技术突破,为重大工程提供了坚实保障。

钢管基材通常采用优质碳素结构钢(如L245至L485级)或高性能管线钢。FBE粉末持续升级,低温固化、高韧性、耐高温型粉末满足不同工况。聚乙烯层也从传统HDPE向耐候性更强、抗环境应力开裂性更优的改性聚乙烯(如MDPE)发展,进一步提升外层防护等级。

制造“铠甲”:TPEP核心生产技术解析

TPEP生产绝非简单叠加,其核心在于精密的工艺控制与严苛的质量保障:

-

表面处理: 钢管抛丸除锈达Sa 2.5级,锚纹深度精准控制(40-100μm),是FBE良好附着的绝对前提。

-

FBE涂敷: 中频感应加热均匀快速,静电喷涂厚度控制精确,固化温度与时间严格监控,确保涂层完全交联、无缺陷。

-

胶粘剂与聚乙烯挤出: 共挤或分步挤出工艺成熟,胶层熔融指数匹配、挤出温度控制、层间粘接强度检测(常>70 N/cm)是技术关键。先进的在线电火花检漏(≥25kV)、涂层厚度自动测量、管端预留精准控制缺一不可。

-

自动化与智能化: 现代生产线高度集成自动化控制(PLC/DCS),实现工艺参数实时监控、数据追溯,大幅提升质量稳定性与生产效率。

超越3PE:TPEP的价值跃升

TPEP常被与传统的3PE(Three-layer Polyethylene)比较。两者结构相似,但TPEP的核心跃升在于其底层采用了熔结环氧粉末(FBE)替代了3PE中的环氧底漆。这一关键差异带来显著优势:

-

更高的附着力与阴极剥离抗力: FBE与钢管形成化学键合,远优于物理粘结的液态环氧底漆。

-

更致密无孔的屏障: FBE固化后无溶剂挥发孔洞,提供更佳屏蔽性。

-

更宽施工窗口与环保性: FBE无溶剂,施工更环保,对钢管预热温度要求更灵活(尤其适应厚壁管)。

-

更优的耐高温性: FBE层本身耐温性通常优于液态环氧。

因此,在高压、重要穿越段、高盐碱/湿热腐蚀环境、对阴极保护效率要求极高的项目中,TPEP正逐步成为更优选择,代表了管道外防腐技术的发展方向。行业数据显示,在长输油气管道领域,TPEP的应用占比在近年来显著提升,尤其在高压大口径干线项目中成为主流方案。

未来已来:TPEP的创新与挑战

随着“双碳”目标和环保法规趋严,TPEP工艺也面临新要求:

-

绿色化: 水性环氧涂料、低温固化粉末的研发与应用加速,减少能源消耗与碳排放。

-

高性能化: 开发适应超深海水下、冻土区、高温沙漠等极端环境的专用粉末与聚乙烯材料。

-

智能化制造: AI视觉检测涂层缺陷、大数据优化工艺参数、提升质量一致性。

-

标准化与全球化: 统一国内外相关标准(如ISO 21809-3, CSA Z245.21, GB/T 23257),促进技术交流与贸易。

同时,挑战依然存在:如何进一步降低高性能TPEP成本以惠及更广领域;如何在超大口径管道(>DN3000)上实现更高效均匀的FBE涂敷;如何提升复杂地形现场补口技术与TPEP本体的匹配性和长效性。

当钢铁巨龙穿行于大地之下,TPEP防腐工艺已不仅是简单的技术选项,更成为保障国家能源安全、水资源安全和生态安全的战略支撑。它以“金钟罩”般的坚实防护延长管道寿命,以全周期成本思维重塑工程经济逻辑,以创新材料工艺回应可持续发展挑战。未来,随着环保法规趋严与材料科技突破,TPEP工艺必将持续进化,为人类构建的地下钢铁长城提供更智能、更持久的守护。在看不见的地下世界,这项“表面功夫”正默默书写着现代工程的可靠与韧性。

电话咨询

电话咨询 公司简介

公司简介 视频中心

视频中心 网站首页

网站首页