- 新闻详情

- 了解亨源资讯,关注钢管行业动态

TPEP防腐钢管生产流程深度解析:技术革新与质量控制的完美结合

来源:

发布时间: 2025.05.04

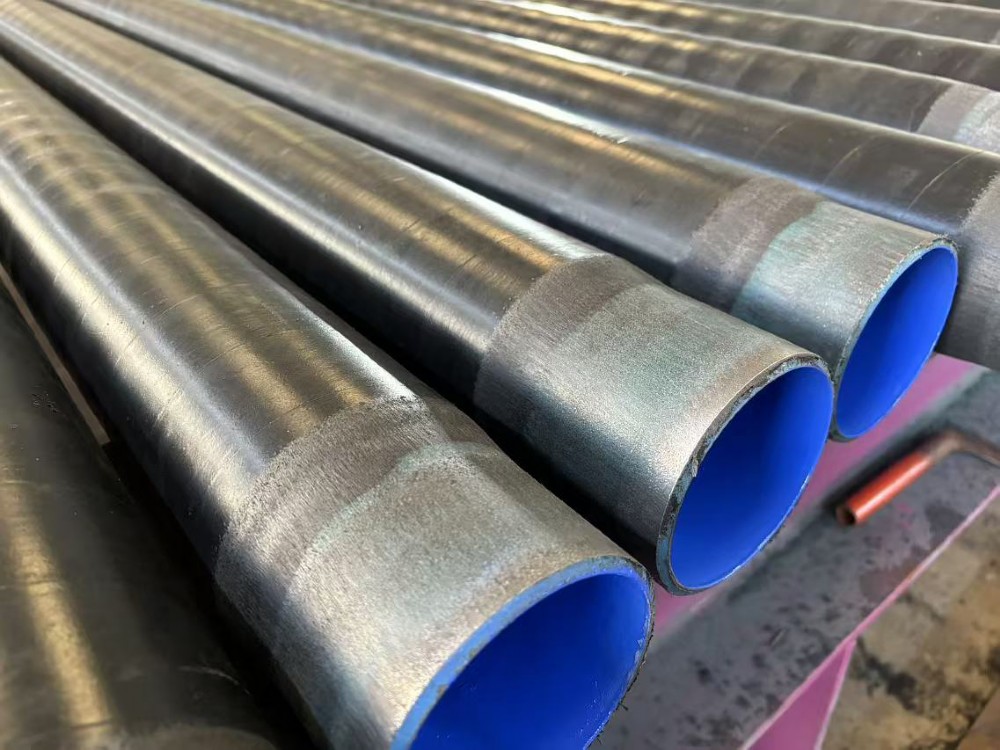

TPEP(三层聚乙烯熔结环氧粉末)防腐钢管凭借其卓越的耐腐蚀性和长寿命,在石油、天然气、市政供水等领域广泛应用。其生产工艺融合了材料科学与工程技术的精髓,以下从核心流程、技术创新及质量控制三方面展开分析。

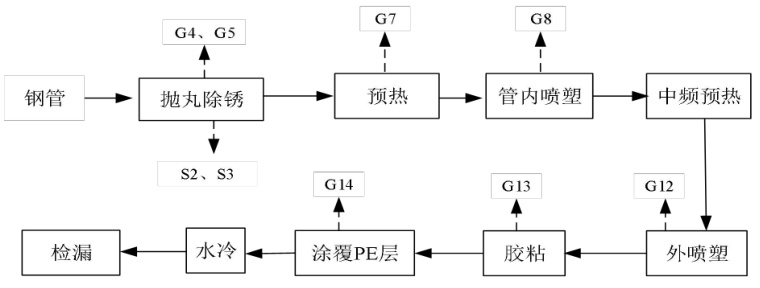

一、生产核心流程解析

-

基材预处理:防腐性能的根基

基管表面处理是决定涂层附着力的关键。根据行业标准,需通过 抛丸除锈(Sa2.5级)彻底去除氧化皮和杂质,部分场景辅以 酸洗磷化 增强表面活性。指出,抛丸工序可能产生粉尘污染,需配备除尘设备以符合环保要求。

2. 预热与温度控制:涂覆工艺的“催化剂”

钢管经 中频加热 至180-220℃,使表面形成活化状态,便于环氧粉末熔融吸附。强调,预热温度偏差需控制在±5℃内,否则会导致粉末固化不均或胶黏剂失效。

-

防腐层涂覆:内外协同的防护体系

- 内层工艺:采用 静电喷涂技术 将环氧粉末均匀附着于管内壁,厚度100-250μm,高温下形成致密合金层,耐化学腐蚀性能提升3-5倍。

- 外层工艺:通过 挤出包覆法 依次涂覆环氧底漆(FBE)、胶粘剂(AD)和聚乙烯(PE),形成“三明治”结构。指出,胶黏剂需在环氧半固化时施加,以实现分子级渗透结合。

-

冷却与固化:稳定性的最后防线

涂覆后的钢管经 水冷循环系统 快速降温,避免聚乙烯层热应力开裂。提到,冷却速率需匹配材料特性,过快会导致内应力积聚,过慢则影响产线效率。

二、技术创新:自动化与环保的双重突破

-

智能化设备升级

传统手工喷涂已被 机器人自动化系统 取代,显示,计算机控制喷涂可精准调节厚度至±0.1mm,效率提升40%。此外,热固化技术将环氧层固化时间从30分钟缩短至10分钟,显著降低能耗。 -

环保工艺改进

针对抛丸粉尘和涂覆VOCs排放,领先企业引入 封闭式回收装置 和 RTO焚烧系统,废气处理率达95%以上,符合《大气污染物综合排放标准》。

三、质量控制:从原料到成品的全程监控

-

原材料筛选

基管需通过 超声波探伤 和 力学性能测试,环氧粉末的胶化时间、粒度分布等指标需符合GB/T 18593标准。 -

过程检测

- 在线电火花检测:实时监测涂层针孔缺陷,电压设定为5kV/mm。

- 附着力测试:采用划格法或拉力试验,要求剥离强度≥50N/cm。

-

成品验收

除外观检查外,需进行 48小时盐雾试验 和 阴极剥离测试,确保防腐层在模拟恶劣环境下无起泡、剥离现象。

四、应用前景与行业思考

TPEP钢管通过 结构优化(如内壁光滑降低水力摩擦)和 工艺革新(如双层共挤技术),逐步替代传统单层3PE管道。然而,行业仍面临两大挑战:

- 成本控制:高性能胶黏剂依赖进口,国产化率不足30%。

- 标准统一:目前国内标准(如SY/T 0413)与API RP 5L2存在差异,出口型企业需灵活调整工艺。

未来,随着智能工厂和绿色制造的推进,TPEP防腐钢管有望在深海管线、氢能输送等新兴领域实现突破,成为管道工程的“黄金铠甲”。

上一条: TPEP防腐钢管如何重塑城市供水安全防线

下一条: 饮用水用涂塑钢管执行标准解析

电话咨询

电话咨询 公司简介

公司简介 视频中心

视频中心 网站首页

网站首页