- 新闻详情

- 了解亨源资讯,关注钢管行业动态

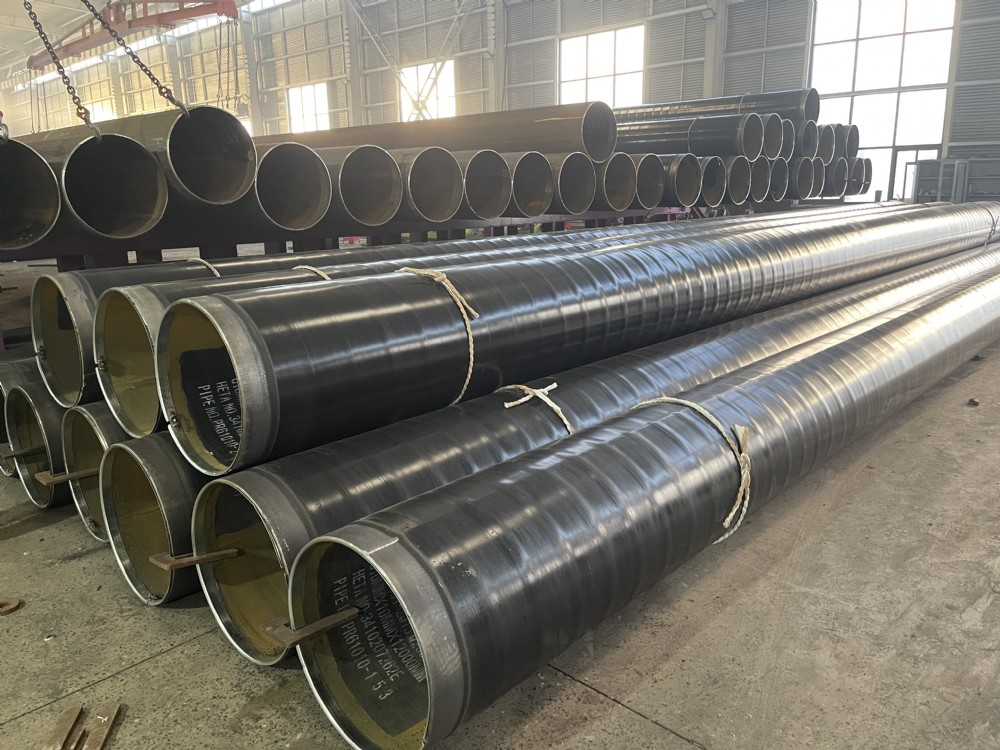

钢魂铁甲:3PE防腐钢管如何成为石化领域的“50年不腐动脉”

在石油化工行业,管道腐蚀堪称“隐形杀手”——每年因腐蚀导致的泄漏事故造成的经济损失高达数十亿元。而3PE防腐钢管凭借其独特的“三重复合装甲”结构,正成为破解这一难题的核心利器。本文将深入剖析其在石化领域的革新应用与技术壁垒,揭示为何它能成为国家能源动脉的“终身卫士”。

一、技术内核:三层复合结构的科学密码

3PE防腐层绝非简单涂层叠加,而是通过精密工艺实现的分子级融合:

-

底层:≥100μm熔融环氧粉末(FBE),通过静电喷涂与钢管基体形成化学键结合,提供基础防腐屏障;

-

中间层:170-250μm共聚物胶粘剂,在高温下熔融渗透,使环氧层与聚乙烯产生“铆钉效应”;

-

面层:1.8-3.7mm高密度聚乙烯(PE),形成物理抗冲击盾牌,隔绝水汽、酸碱介质渗透。

笔者洞察:不同于传统单层防腐,这种“化学锚固+物理密封”的双重机制,使防腐寿命从10年级跃升至50年级(SY/T0413-2002标准认证)。

二、石化领域定制化应用图谱

| 场景 | 痛点 | 3PE解决方案 | 典型案例 |

|---|---|---|---|

| 原油输送 | 硫化物腐蚀、高压冲击 | 加强级防腐(PE层≥3mm)+L360M高强钢 | 某油田长输管线年降损2.4亿元 |

| 化工原料管 | 强酸/碱腐蚀、温度波动 | 特加强级防腐+耐温改性PE层 | 化工厂氯碱输送管零泄漏 |

| 污水排放 | 微生物腐蚀、固体磨蚀 | 抗冲击PE层+内壁光滑处理 | 炼厂废水管寿命提升300% |

三、颠覆性优势的四大技术支点

-

极端环境适应性

- 在-60℃极寒西伯利亚管线与80℃中东沙漠管道中,PE层抗脆裂性与抗老化性表现卓越;

- 耐20%浓度盐酸浸泡实验(30天涂层无异常)。

-

智能运维革命

通过预埋电火花检漏点,实现渗漏位置厘米级定位(传统技术误差超10米)。 -

全生命周期经济性

以DN800管道为例:

- 初期成本:3PE管≈普通管×1.8倍

- 30年总成本:3PE管=普通管×0.4倍(省去3次更换费用)

-

绿色制造突破

水性环氧粉末替代溶剂型涂料,生产VOCs排放下降90%。

四、关键技术参数与选型指南

| 维度 | 石化行业专用配置 | 误区警示 |

|---|---|---|

| 口径 | DN50-DN1200(最大达Φ1220mm工法) | DN<50时慎用(弯头处易分层) |

| 材质 | L245Q/L360M管线钢(抗H₂S腐蚀) | Q235B不适用于含硫介质 |

| 防腐等级 | 加强级(PE≥2.5mm) | 普通级(1.8mm)仅限低压水 |

行业痛点解析:某项目因错选普通级用于含硫天然气管道,3年后出现点蚀穿孔——选型时需执行GB/T23257-2020的“严苛工况加厚条款”。

五、生产技术的前沿进化

-

智能生产线:

- 抛丸除锈达Sa2.5级(表面锚纹深度50-90μm)

- 红外线温控±3℃精准固化(230℃环氧活化窗口)

-

材料创新:

茂金属聚乙烯(mPE)面层使抗冲击强度提升40%

未来趋势:纳米改性环氧粉末研发中,有望实现100μm涂层替代传统300μm体系。

结语:从管道到“能源神经系统”的重构

3PE防腐钢管的价值远非“防锈”二字可概括——它重构了石化工业的安全逻辑。当我们在东海海底管道铺设中看到30年免维护的3PE管线,在炼厂强酸区见证零泄漏的输送奇迹,便能理解这项技术如何用分子级的精密设计,托起现代工业的能源命脉。随着深海开采与氢能运输的崛起,3PE技术必将向超低温、抗氢脆等新战场进化,继续书写“钢躯铁骨护山河”的工业传奇。

电话咨询

电话咨询 公司简介

公司简介 视频中心

视频中心 网站首页

网站首页